Förstå dina systemkrav

Grunden för att välja rätt centrifugalfläkt börjar med att noggrant bestämma ditt systems luftflöde och tryckkrav. Luftflöde (mätt i CFM eller m³/h) representerar volymen luft som behövs, medan statiskt tryck (mätt i tum vattenpelare eller Pascal) indikerar motståndet som fläkten måste övervinna i ditt kanalsystem och din utrustning.

För att beräkna ditt önskade luftflöde, överväg applikationsspecifikationerna. Till exempel kräver en målarbås vanligtvis 100 CFM per kvadratmeter monterarea, vilket innebär att en 10x10 fots monter skulle behöva cirka 10 000 CFM. Industriella dammuppsamlingssystem kräver i allmänhet 100-200 CFM per kvadratfot huvöppning, beroende på vilket material som samlas upp.

Beräkning av statiskt tryck innebär att man lägger ihop alla motståndspunkter i ditt system:

- Friktionsförluster i kanalnätet (vanligtvis 0,1-0,3 tum per 100 fot rak kanal)

- Filtermotstånd (0,5-2,0 tum för rena filter, upp till 6 tum när det är laddat)

- Armbågs- och passningsförluster (0,1-0,5 tum per passning)

- Utrustningsmotstånd (värmeväxlare, slingor, spjäll)

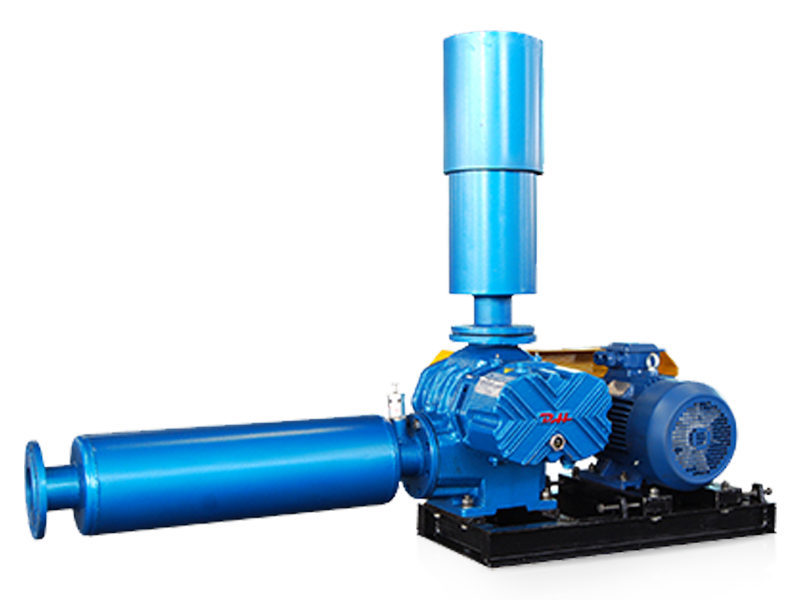

Att välja rätt fläkttyp och hjuldesign

Centrifugalblåsare finns i flera hjulkonfigurationer, var och en optimerad för specifika applikationer. De tre primära typerna är bakåtlutande, framåtböjda och radiella bladdesigner, med effektivitetsklasser från 65 % till 85 % beroende på konfigurationen .

| Hjultyp | Effektivitet | Tryckförmåga | Bästa applikationerna |

|---|---|---|---|

| Bakåtlutad | 78-85 % | Medium till Hög | VVS, ren luft system |

| Framåt-böjd | 65-75 % | Låg till Medium | Lågtrycks HVAC, ugnar |

| Radiellt blad | 70-78 % | Hög | Materialhantering, slipande partiklar |

Bakåtlutande hjul erbjuder högsta effektivitet och är självbegränsande i energiförbrukning, vilket gör dem idealiska för kontinuerlig drift i VVS-system. Framåtböjda hjul ger högt luftflöde vid lägre hastigheter och är kompakta, lämpliga för installationer med begränsad utrymme. Radiella bladdesigner hanterar partikelbemängd luft effektivt och motstår ansamling, vilket gör dem till det bästa valet för industriell dammuppsamling där du kan stöta på sågspån, metallspån eller kemiska pulver.

Materialval baserat på driftsförhållanden

Materialkompatibilitet med din luftström är avgörande för fläktens livslängd och säkerhet . Fel materialval kan leda till korrosion, erosion eller katastrofala fel i extrema fall.

Temperaturöverväganden

Standardkonstruktion av mjukt stål fungerar bra för omgivningstemperaturer upp till 200°F (93°C). För applikationer mellan 200-400°F, såsom industritorkar eller processavgaser, specificera högtemperaturkonstruktion med uppgraderade lager och termiska barriärer. Över 400°F behöver du speciella legeringar eller eldfasta foder, med kostnaderna som ökar med 150-300 % jämfört med standardenheter.

Frätande och explosiva miljöer

Kemiska bearbetningsanläggningar kräver ofta 304 eller 316 rostfria stålkonstruktioner för att motstå korrosiva ångor. Glasfiberförstärkta plastfläktar (FRP) hanterar mycket frätande syror och baser effektivt och kostar 20-40 % mindre än motsvarande rostfritt stål. För explosiva dammmiljöer som mjölkvarnar eller spannmålshantering är gnistbeständiga aluminium- eller gnistfria beläggningar obligatoriska, tillsammans med AMCA Spark Resistant Construction-specifikationer.

Motor och drivenhetskonfiguration

Korrekt motorstorlek säkerställer tillförlitlig drift utan överbelastning. Motorer bör dimensioneras för 110-125 % av den beräknade bromskraften vid den valda driftpunkten att tillhandahålla adekvat servicefaktor.

Direktdrivna arrangemang monterar fläkthjulet direkt på motoraxeln, vilket ger enkelhet och effektivitetsklasser på 95-98%. De begränsar dock hastighetsjusteringsalternativen och kan kräva motorbyten för olika driftspunkter. Remdrivna konfigurationer ger flexibilitet med hastighetsjusteringar genom remskivor och kostar vanligtvis $200-500 mindre initialt, men byte av rem var 12-24:e månad ökar underhållskraven. Frekvensomriktare (VFD) möjliggör exakt flödeskontroll och kan minska energiförbrukningen med 20–50 % i tillämpningar med variabel belastning, och betalar för sin premie på 800–3 000 USD inom 1–3 år genom energibesparingar.

Utvärdera prestandakurvor och driftspunkter

Varje centrifugalfläkt har en prestandakurva som visar förhållandet mellan luftflöde och tryck vid olika hastigheter. Ditt systems driftspunkt bör ligga inom de mellersta 60 % av fläktens prestandakurva för att säkerställa stabil och effektiv drift . Att köra för långt till vänster riskerar överspänning och instabilitet, medan drift för långt till höger minskar effektiviteten och kan orsaka överbelastning av motorn.

När du granskar tillverkarkurvor, verifiera flera kritiska specifikationer:

- Toppeffektivitetspunkten inträffar vanligtvis vid 50-60 % av maximal luftflödeskapacitet

- Ljudeffektnivåer (mätt i dBA) vid din driftpunkt, med 85 dBA eller lägre att föredra för inomhusinstallationer

- Bromsa hästkraftskurvan för att bekräfta att motorstorleken är tillräcklig

- Stabilitetsmarginalen som visar att fläkten kommer inte att stiga under normala systemvariationer

Begär testdata certifierade enligt AMCA Standard 210 eller ISO 5801 för att säkerställa tillförlitliga prestandaförutsägelser. Prestandavariationer på 5-10 % från publicerade kurvor är vanliga, så bygg in lämpliga säkerhetsfaktorer i ditt val.

Bullerkontroll och installationskrav

Centrifugalblåsare genererar buller genom aerodynamisk turbulens, mekaniska vibrationer och motordrift. En minskning av ljudnivån med 10 dBA uppfattas som en halvering av ljudet , vilket gör bullerkontroll värt besväret i upptagna utrymmen.

Ljudnivåer korrelerar direkt med spetshastighet, där spetshastighet är lika med π × diameter × RPM ÷ 12. En minskning av driftshastigheten med 20 % minskar vanligtvis ljudnivåerna med 5-7 dBA samtidigt som luftflödet minskar med cirka 20 % och trycket med 36 %. Om din applikation tillåter, förbättrar överdimensionering av fläkten och drift med reducerad hastighet avsevärt akustiken.

Inlopps- och utloppsljuddämpare kan minska ljudöverföringen med 10-25 dBA men lägga till statiska tryckförluster på 0,5-2,0 tum som måste inkluderas i dina systemberäkningar. Vibrationsisoleringsfästen förhindrar strukturburet ljudöverföring och kostar $150-600 beroende på fläktstorlek. För utomhusinstallationer ger väderbeständiga hus 500-2 000 USD men skyddar motorer och kontroller från miljöskador.

Långsiktiga kostnadsöverväganden

Det ursprungliga inköpspriset representerar endast 10-25 % av den totala ägandekostnaden under en fläkts typiska 15-20-åriga livslängd. Energikostnaderna dominerar livscykelkostnaderna och står ofta för 60-80 % av de totala ägarkostnaderna .

Tänk på en 25 hk fläkt som kör 6 000 timmar årligen till 0,12 USD per kWh. Vid 75 % effektivitet når den årliga energikostnaden cirka 13 400 USD. Att uppgradera till en modell med 82 % effektivitet sparar cirka 1 250 USD per år, vilket ger en premie på 3 000 USD på mindre än tre år. Under 15 år sparar denna effektivitetsförbättring över 18 000 USD i energikostnader.

Underhållskraven varierar beroende på designkomplexitet och driftsmiljö. Budget årligen för byte av lager ($200-800), rembyte för remdrivna enheter ($50-200) och kvartalsvisa inspektioner ($300-600). Tillämpningar med ren luft kräver vanligtvis underhåll var 6-12:e månad, medan partikelbelastade miljöer kan behöva underhållas varje månad. Utökade garantier som täcker delar och arbete under 3-5 år kostar 8-15 % av utrustningspriset men ger förutsägbar budgetering för kritiska applikationer.

Arbeta med tillverkare och representanter

Ge tillverkare fullständig systeminformation för att få korrekta val. Viktiga detaljer inkluderar nödvändigt luftflöde och statiskt tryck, luftsammansättning och temperatur, höjd och omgivningsförhållanden, tillgängliga verktyg (spänning, fas, frekvens), utrymmesbegränsningar och alla speciella krav som explosionssäker konstruktion eller specifika certifieringar.

Begär urval från minst tre tillverkare för att jämföra alternativ, med typiska ledtider som sträcker sig från 4-8 veckor för standardkonfigurationer och 10-16 veckor för anpassade konstruktioner . Verifiera att förslagen inkluderar fullständiga prestandadata, ljudeffektnivåer, nätkrav, måttritningar och efterlevnadscertifieringar som är relevanta för din bransch.

Fråga om fältservicemöjligheter, reservdelars tillgänglighet och teknisk support lyhördhet. Tillverkare med lokala servicenätverk minskar stilleståndstiden vid fel, vilket potentiellt kan spara tusentals i förlorad produktion. Granska garantivillkoren noggrant, eftersom standardgarantier vanligtvis täcker 12-18 månader från start eller 24 månader från leverans, beroende på vad som inträffar först.